Главная Форум Теория Практикум Задания Информация Контакты

УЧЕБНИК "МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ"

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

МАШИНОСТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (МАМИ)

УНИВЕРСИТЕТ МАШИНОСТРОЕНИЯ

________________________________________________

Кафедра «Стандартизация, метрология и сертификация»

КОНТРОЛЬ СЛОЖНОЙ ДЕТАЛИ

Методические указания

Москва 2015

В.И. Колчков

УДК: 389

Методические указания предназначены студентам, обучающимся по машиностроительным

специальностям, при изучении курсов: «Метрология, стандартизация и сертификация»,

«Взаимозаменяемость, стандартизация и технические измерения».

Работа. Контроль сложной детали.

Цель работы – практическое применение при контроле

сложных деталей знаний по взаимозаменяемости, техническим измерениям,

стандартизации и сертификации.

Координатные измерения.

Координатные измерения получают широкое распространение в связи с разработкой и внедрением в промышленность гибких производственных систем (ГПС). В составе ГПС механообработки применяют гибкие производные модули на базе станков с числовым программным управлением и роботами, выполняющими свои функции в заданной системе координат. Измерения с целью контроля, обеспечения и управления точностью в процессе обработки также целесообразно проводить в этой системе координат.

Координатные измерения позволяют косвенным путем определять размеры, форму и отклонения расположения осей и поверхностей сложных пространственных деталей типа корпусов, блоков цилиндров, лопаток, турбин и др. Пространственные измерения могут быть выполнены только с помощью трех координатных измерительных машин, являющихся сложными автоматизированными информационно-измерительными системами. Измерения в плоскости можно проводить на двух координатных измерительных машинах и приборах, например, ДИП-1 или более простых инструментальных микроскопах: большом, малом, универсальном.

Значения размеров и отклонений расположения поверхностей при координатных измерениях определяют путем составления алгоритмов расчета, включающих зависимости размеров или отклонений расположения от координат и последующей обработкой результатов наблюдений. В простейшем случае размер находят как разность координат. При координатных измерениях,как правило, возможно несколько вариантов процесса измерения, отличающихся набором необходимых координат и последовательностью их отсчета.

Характеристика объекта измерения.

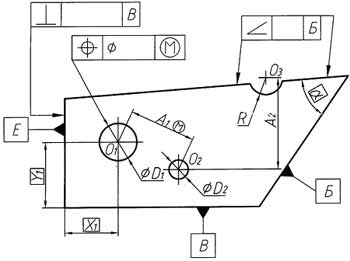

На рис.1 представлен эскиз контролируемой детали с обозначенными

буквами размерами, а также допусками расположения. Размеры X1

и Y1 определяют номинальное расположение центра

отверстия О1 и поэтому взяты в рамку, указанный

допуск положения центра О1 -зависимый; D1

и D2 - диаметры отверстий, основные отклонения

и допуски которых задаются условными обозначениями; А1

и А2 - межосевые расстояния, допуски которых зависимые;

R - радиус цилиндрической поверхности; a - номинальное значение угла;

на эскизе указаны также допуск наклона и допуск перпендикулярности.

Отклонения расположения поверхностей.

Отклонением расположения поверхности или профиля называют отклонение реального расположения поверхности или профиля от его номинального расположения. Примеры отклонения расположения поверхностей:

- отклонение от перпендикулярности плоскостей; оси (или прямой) и плоскости; оси (или прямой) относительно оси (или прямой);

- отклонение наклона плоскости относительно плоскости; оси (или прямой) относительно плоскости; оси (или прямой) относительно оси (или прямой);

- позиционное отклонение.

Основные термины и определения, характеризующие отклонения формы и расположения поверхностей, (даны в ГОСТ 24624-81)

Отклонением от перпендикулярности является отклонение угла между плоскостями или прямыми от прямого угла (90°), выраженное в линейных единицах на длине нормируемого участка.

Отклонением наклона является отклонение угла между плоскостью

или прямой и базовой плоскостью или прямой от номинального угла, выраженное

в линейных единицах на длине нормируемого участка.

Рис. 1

Позиционное отклонение - это наибольшее расстояние между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка. Полем позиционного допуска расположения оси цилиндрической поверхности является область, ограниченная цилиндром с диаметром, равным позиционному допуску в диаметральном выражении.

Во всех случаях, когда длина нормируемого участка не указана,

отклонение расположения определяется в пределах размера детали, к которому

относится допуск расположения. Отклонения расположения ограничены допускам.

Допуски расположения обозначаются символами по ГОСТ 2.308 – 79,например,

допуск перпендикулярности обозначается символом ![]() ,

допуск наклона

,

допуск наклона ![]() ,

позиционный допуск

,

позиционный допуск ![]() и т.д. Знак

и т.д. Знак ![]() - означает, что допуск расположения относится к диаметру, а не к радиусу.

- означает, что допуск расположения относится к диаметру, а не к радиусу.

Линейные и угловые размеры, определяющие номинальное расположение элементов (поверхностей, линий, точек), которые ограничены допуском расположения, при назначении позиционного допуска и допуска наклона, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки.

Зависимые и независимые допуски расположения

Допуски расположения могут быть зависимыми и независимыми.

Зависимым называют переменный по величине допуск расположения, минимальное

значение которого (оно указывается на чертеже) допускается превышать на

величину, соответствующую отклонению действительного размера поверхности

детали от проходного предела (наибольший предельный размер вала или наименьший

предельный размер отверстия). Зависимые допуски расположения назначают

в тех случаях, когда необходимо обеспечить собираемость деталей, сопрягающихся

одновременно по нескольким поверхностям с заданными зазорами или натягами.

Зависимые допуски на чертеже обозначаются знаком ![]() .

.

Пример

Пусть D1= 30+0,033, D2

= 20+0,021, А1=

50±0,03 ![]() ,

Х1 = 30 мм, Y1 = 35 мм,

,

Х1 = 30 мм, Y1 = 35 мм,

а позиционный допуск равен 52 мкм (рис. 1).

Позиционный допуск зависимый, следовательно, указано его минимальное значение, которое можно превышать в зависимости от действительного значения размера D1, но не более чем на TD1, т.е. на 33 мкм. Допуск на межосевое, расстояние также зависимый, его минимальное значение равно 62 мкм. Значение допуска, можно превышать в зависимости от действительных значений размеров D1r и D2r, но не более, чем на величину TD1+TD2 мкм.

Пусть в процессе измерений результаты равны:

D1r = 30,024 мм, Х1r = 30,03

мм, А= 14,954 мм, В2r = 20,012мм, Yir

= 35.0,24 мм.

Рассмотрим, удовлетворяется ли условие годности по А1.

Предельные отклонения EsA1 = +31 и EiA1 = -31 относятся к наименьшим размерам D1 min = 30 мм, D2min= 20 мм, но так как действительные размеры D1r и D2r отличаются от минимальных и имеют действительные значения отклонений ErD1 = +24 мкм, ErD2= +12 мкм, то допуск ТА1 можно расширить на величину ErD1+ ErD2, т.е. на 36 мкм. Значение допуска ТА1 будет равно в этом случае TA1= 62+36 = 98 мкм, а предельные отклонения ESA1= +45 мкм, EiA1 = -49 мкм. Действительное значение отклонения равно 19,954-20,000=- 0,046 мм = - 46 мкм, т.е. условие годности удовлетворяется.

Рассмотрим, соблюдается ли допуск расположения центра О1. Отклонение расположения в диаметральном выражении связано с отклонениями координат, как диагональ прямоугольника с его сторонами, т.е.

.

.

По результатам измерений имеем

![]() мкм.

мкм.

Допуск расположения, указанный на рис.1, равен 52 мкм., его можно расширить на величину ErD1, т.е. на 24 мкм, в этом случае допуск расположения будет равен 76 мкм.

Сравнивая действительное отклонение расположения с его допускаемым значением, делаем вывод, что условие годности соблюдается.

Независимым допуском расположения называют допуск, величина которого постоянна для всех деталей, изготовленных по данному чертежу, и не зависит от действительных отклонений размеров поверхностей детали.

Проведение измерений

При выполнении работы необходимо предварительно ознакомиться с описанием и методикой проведения измерений на микроскопах. Основные понятия о контроле, взаимозаменяемости, стандартизации норм точности, а также о технических измерениях необходимо прочитать в лекциях или учебнике.

Контролируемую деталь устанавливают на предметный стол

микроскопа так, чтобы базовая поверхность В (см.рис.1) была расположена

строго параллельно продольному ходу каретки. Фокусировку объектива ведут

по четким ребрам, граням или краям детали. Перемещая продольную каретку,

вводят базовую поверхность В в поле зрения окуляра и совмещают ее с центром

перекрестия штриховых линий (рис. 2. положение I). Затем переводят стол

в положение II (рис.2), не изменяя его поперечного положения. Центр перекрестия

при правильной установке детали должен совпадать с базовой стороной в

положении I и II (рис.2), если совпадения нет, то необходимо сместить

деталь и установить ее в нужном положении, после чего закрепить пластилином.

После установки детали проводим отсчеты выбранных координат в системе

координат прибора. Можно установить деталь в произвольном положении, при

этом любая точка детали будет определяться двумя координатами X и Y, в

системе координат прибора. Следует иметь ввиду, что расположение прямых

лучше определять не по крайним точкам из-за притупления кромок, а по произвольно

выбранным точкам. Точность определения положения прямой тем выше, чем

больше расстояние между выбранными точками.

Измерение длин и диаметров.

Измерение длин в направлении, совпадающем с направлением осей координат прибора, т.е. направлением движения кареток продольного и поперечного перемещения, сводится к поочерёдному совмещению одной из штриховых линий сетки визирной системы, с одним и другим краем теневого изображения соответствующих поверхностей детали. Отсчёты снятые по шкалам являются координатами Xaj и Ybj или Ycj и Ydj, разность координат определяет длину, т.е. Lxj = Xdj-Xcj или Lyj = Ycj - Ydj. Диаметры следует определять в двух взаимно перпендикулярных направлениях (рис. 2), т.е.

Dj = 0,5[(Xaj-Xbj)+(Ycj-Ydj)]

При измерении длины в направлении, не совпадающем с направлением перемещения кареток прибора, размер определяют по формуле:

Так, например, при измерении межосевого расстояния A1 (рис. 1) необходимо произвести отсчёт координат Xal, Xb1, Yd1, YC1, Xa2, Xb2, Yd2, Yc2, а затем определить координаты точек О1 и O2 по формулам:

ХO1 = 0,5( Ха1 + Хb1); YO1= 0,5(Yc1+ Yd1);XO2 = 0,5(Ха2 + Хb2);YO2=0,5(Yс2 +Yd2)

Межосевое расстояние находят по выше указанной формуле, т.е.

![]()

Также можно определить длины поверхностей Г и Е (рис.1).

Рис.2

Измерение радиуса расположения

Измерение радиуса кривизны цилиндрической поверхности на микроскопе проводят косвенным методом, через длину хорды 1 и высоту сегмента h (рис.3) в следующем порядке. Не изменяя поперечную координату Y, поочередно совмещают центр перекрестия с левой и правой сторонами дуги (рис.3), при этом проводят отсчеты координат Ха3, Хb3, Yd3. Величина хорды l должна быть возможно больше, что повышает точность измерений. Затем центр перекрестия совмещают с нижней точкой дуги по касательной (рис. 3, положение С3) и проводят отсчет координаты. После обработки результатов наблюдений определяют радиус кривизны по формуле R = 0,5 h+0,125L2 h-1.

Измерение углов

Измерение углов на микроскопе проводят

по угломерной шкале окулярной головки. На рис. 3 показаны позиции перекрестия

при измерении угла ![]() .

Центральная пунктирная линия перекрестия должна совпадать с краями теневого

изображения поверхностей (положение I и II), тогда

.

Центральная пунктирная линия перекрестия должна совпадать с краями теневого

изображения поверхностей (положение I и II), тогда ![]() =

=![]() II-

II-![]() I.

I.

Рис3.

Измерение отклонений кривизны

Позиционное отклонение точки О1 определяется путём отчёта координат Хn, Уn, Ха1, Хв1,Ycl, Xd1 (см.рис.2) и вычисления значений Xlr, Ylr (рис. 1) Xlr = ХO1-Хn; У1r = УO1-Yn; ErX1= Xlr-X1; ErY1= Y1r-Y1.

Поскольку позиционный допуск в диаметральном выражении

это диаметр цилиндра, ограничивающего наибольшее позиционное отклонение

![]() ,

то отклонения координат ErX1

и ErY1 связаны с

,

то отклонения координат ErX1

и ErY1 связаны с ![]() r

зависимостью:

r

зависимостью:

![]() (см. пример).

(см. пример).

Отклонение от перпендикулярности поверхности Е относительно

базы В можно определить двумя способами. Первый способ заключается в определении

координаты X точек пересечения линий поверхностей Г и Е, В и Е. Отклонение

от перпендикулярности будет равно ![]() 1=ХГЕ

- ВВЕ ; Второй способ заключается в измерении угла

пересечения поверхностей В и Е и длины поверхности Е (LE).

В этом случае отклонение от перпендикулярности (в мкм.) будет равно

1=ХГЕ

- ВВЕ ; Второй способ заключается в измерении угла

пересечения поверхностей В и Е и длины поверхности Е (LE).

В этом случае отклонение от перпендикулярности (в мкм.) будет равно ![]()

![]() =

0,008727LE

=

0,008727LE![]()

![]() 103, где

103, где ![]()

![]() =

=![]() r-90°.

r-90°.

Отклонение наклона можно определить аналогично отклонению

от перпендикулярности.

Рассмотрим пример: пусть допуск наклона равен 0,1 мм, результаты наблюдения

следующие: LE=130,1мм; ![]() r

= 70°5'; номинальный угол

r

= 70°5'; номинальный угол ![]() =70°,

тогда

=70°,

тогда ![]()

![]() =0,008727·130,1·(5/60)·103

= 94 мкм, т.е. удовлетворяет условию годности.

=0,008727·130,1·(5/60)·103

= 94 мкм, т.е. удовлетворяет условию годности.

Зависимые допуски чаще всего контролируют комплексными

калибрами являющимися прототипом сопрягаемой детали. Эти калибры всегда

проходные, что гарантируют беспригоночную сборку изделий на пример для

отверстий диаметрами 15+0,043 и 25+0,052 мм детали, показанной на рис.4

назначен зависимый допуск соосности, равный 0,05 мм. Указанное значение

допустимого отклонения от соосности является наименьшим и относится к

деталям, у которых диаметры отверстий имеют наименьшие предельные размеры.

С увеличением диаметров отверстий в соединении будут образовываться зазоры.

Отклонение от соосности ![]() определяется разностью радиальных расстояний от осей отверстий, а зазоры

- разностью предельного и номинального диаметров. Поэтому отклонение от

соосности связано с суммарным зазором в обеих ступенях S1+S2 зависимостью

определяется разностью радиальных расстояний от осей отверстий, а зазоры

- разностью предельного и номинального диаметров. Поэтому отклонение от

соосности связано с суммарным зазором в обеих ступенях S1+S2 зависимостью рис.4.

рис.4.

Рис 4.

. При наибольших предельных диаметрах отверстий (15,043 и 25,052 мм) может

быть допущено дополнительное отклонение от соосности равное 0,5(0,043+0,052)![]() 0,047 мм. Допуск соосности в этом случае Тmax=0,05+0,047=0,097

мм.

0,047 мм. Допуск соосности в этом случае Тmax=0,05+0,047=0,097

мм.

Задание и порядок выполнения работы.

- Получить у преподавателя все необходимые средства, а также перечень параметров, которые следует измерить и требования к их точности.

- Зарисовать эскиз детали и проставить размеры по результатам предварительных измерений проведённых штангенциркулем.

- Определить допуски размеров, формы и расположения.

- Установить необходимый перечень координат и рациональную последовательность

операций процесса измерения, позволяющие определить размеры X1

Y1 D1 D2

А1 R,

и другие (по заданию преподавателя), а так же отклонения, расположения

поверхностей.

и другие (по заданию преподавателя), а так же отклонения, расположения

поверхностей. - Провести отсчёт выбранных координат и записать результаты наблюдений.

- Составить алгоритм обработки результатов наблюдений и программу расчёта на компьютере.

- Провести обработку результатов наблюдений и определить значения параметров

X1 Y1 D1

D2 А1 R,

и других, а также отклонений расположения поверхностей.

и других, а также отклонений расположения поверхностей.- Сравнить полученные значения отклонений расположения поверхностей с их допускаемыми значениями и сделать заключение о годности.

Библиографический список

В.И.Колчков Метрология, стандартизация и сертификация: Учебник –М.: Форум, 2015. -432с

Главная Форум Теория Практикум Задания Информация Контакты